Intervista a Wolfgang Bonatz, Amministratore e CEO

L’evoluzione della produzione porta a nuovi requisiti nella garanzia della qualità. Abbiamo parlato di queste tendenze con il nostro CEO Wolfgang Bonatz.

Quali sono le tendenze attuali nella garanzia di qualità?

Un numero crescente di varianti in risposta alle esigenze dei singoli clienti e l’aumento della complessità dei prodotti che ne deriva caratterizzano oggi la produzione in serie. Ciò si riflette fortemente sui processi di produzione o di controllo della produzione, e quindi anche sulla garanzia della qualità. Il progressivo sviluppo della tecnologia di misurazione contribuisce a sostenere molti sforzi volti alla garanzia della qualità e spalanca nuove possibilità.

Anche l’automazione sta progredendo nella tecnologia di misurazione, e con essa l’interconnessione di dati, informazioni e sistemi. La garanzia della qualità e la gestione degli errori sono sempre più automatizzate e documentate, il che porterà ad un ampliamento della base dati (parola chiave “Big Data”).

Un altro importante argomento futuro è la garanzia della qualità nella produzione additiva. Oltre alle comuni procedure di prova sul prodotto finito, è essenziale, nella produzione additiva, accompagnare ogni fase del processo con adeguate misure di garanzia della qualità. Ciò consente di rilevare e regolare anche piccole fluttuazioni nel processo di produzione.

Attualmente, permane l'”autoverifica dell’operatore”, ossia la garanzia della qualità viene spostata dal laboratorio di misura alla produzione. La semplicità operativa dei sistemi di misura sta quindi diventando sempre più importante, affinché anche i “non esperti” possano utilizzarli.

E poiché l’ambiente ha un’influenza diretta sul risultato di misura, i sistemi devono assorbire le condizioni a volte difficili della produzione, come vibrazioni, il suono, le fluttuazioni di temperatura, ecc.

Quale ruolo avrà la garanzia della qualità nella fabbrica digitale?

In futuro, dobbiamo pensare a come fare un passo avanti dalla fabbrica digitale alla fabbrica intelligente o smart factory, ovvero come gestire e ottimizzare la fabbrica in tempo reale. Una smart factory si organizza da sé, i pezzi e le macchine comunicano tra loro e formano un circuito chiuso. I sistemi di misura sono così integrati nella catena di produzione, che rimane l’unico modo per rilevare e correggere gli errori di produzione in tempo. Un controllo di qualità al cento per cento dei pezzi è particolarmente importante nella tecnologia medica o nell’ingegneria aerospaziale.

La tracciabilità dei dati del processo di produzione e dei dati sulla qualità da parte del sistema permette di definire analisi automatizzate di causa-effetto. I dati di qualità documentati possono a loro volta essere utilizzati nello sviluppo del prodotto. Le analisi del nostro software ACCTee possono, ad esempio, essere archiviate con ZEISS PiWeb come protocolli di misurazione dinamici e analisi statistiche di tendenza. Ciò consente ai collaboratori della tecnologia di misura, della produzione e della gestione della qualità di accedere facilmente a tutti i protocolli di misurazione, in qualsiasi momento e da qualsiasi luogo. Questo è un altro esempio di come la nostra collaborazione di lunga data con ZEISS ci consenta di offrire ai nostri clienti soluzioni a prova di futuro.

Ma la sicurezza dei dati avrà un ruolo maggiore anche nella fabbrica digitale. A causa dell’interconnessione e dell’influenza diretta sul processo di produzione, i sistemi devono essere protetti dagli attacchi hacker.

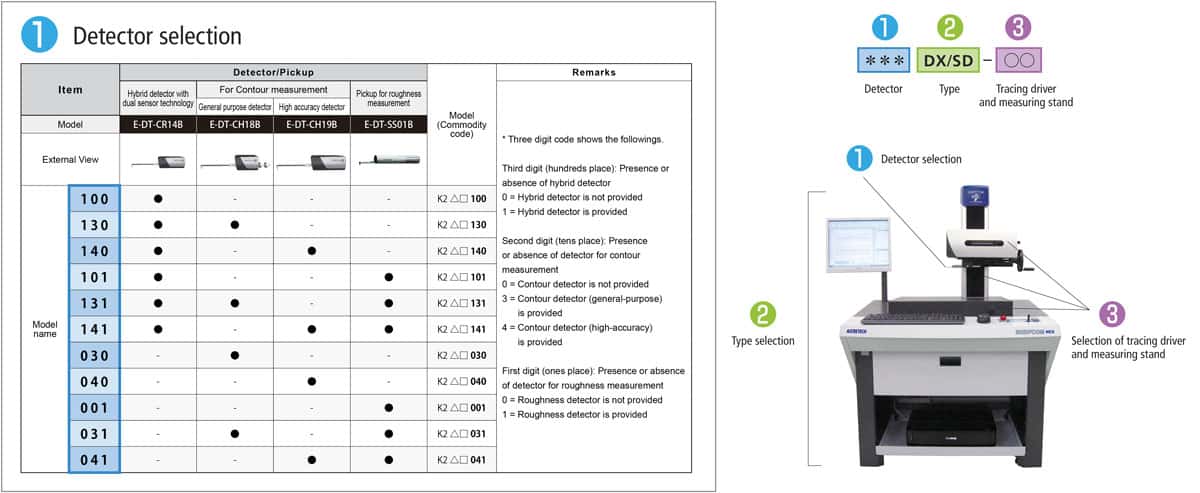

L’automazione dei processi richiede la massima precisione dei sistemi di misura. Il trasferimento nella produzione significa che gli strumenti di misura sono esposti a condizioni ambientali ostili come vibrazioni del terreno, aria densa di polveri o oli e temperature elevate e mutevoli. L’impatto dei fattori ambientali deve essere compensato dal sistema, ad esempio con tavole vibranti appositamente sviluppate e un’elevata rigidità del sistema di misura così come nella nostra serie SURFCOM NEX.