Měření struktury povrchu

Hovoříme-li o měření povrchu, jde zpravidla o měření jeho drsnosti.

Na této stránce získáte přehled o zabezpečení kvality povrchů.

Můžete kliknout i přímo na některou z kapitol:

Co je drsnost povrchu?

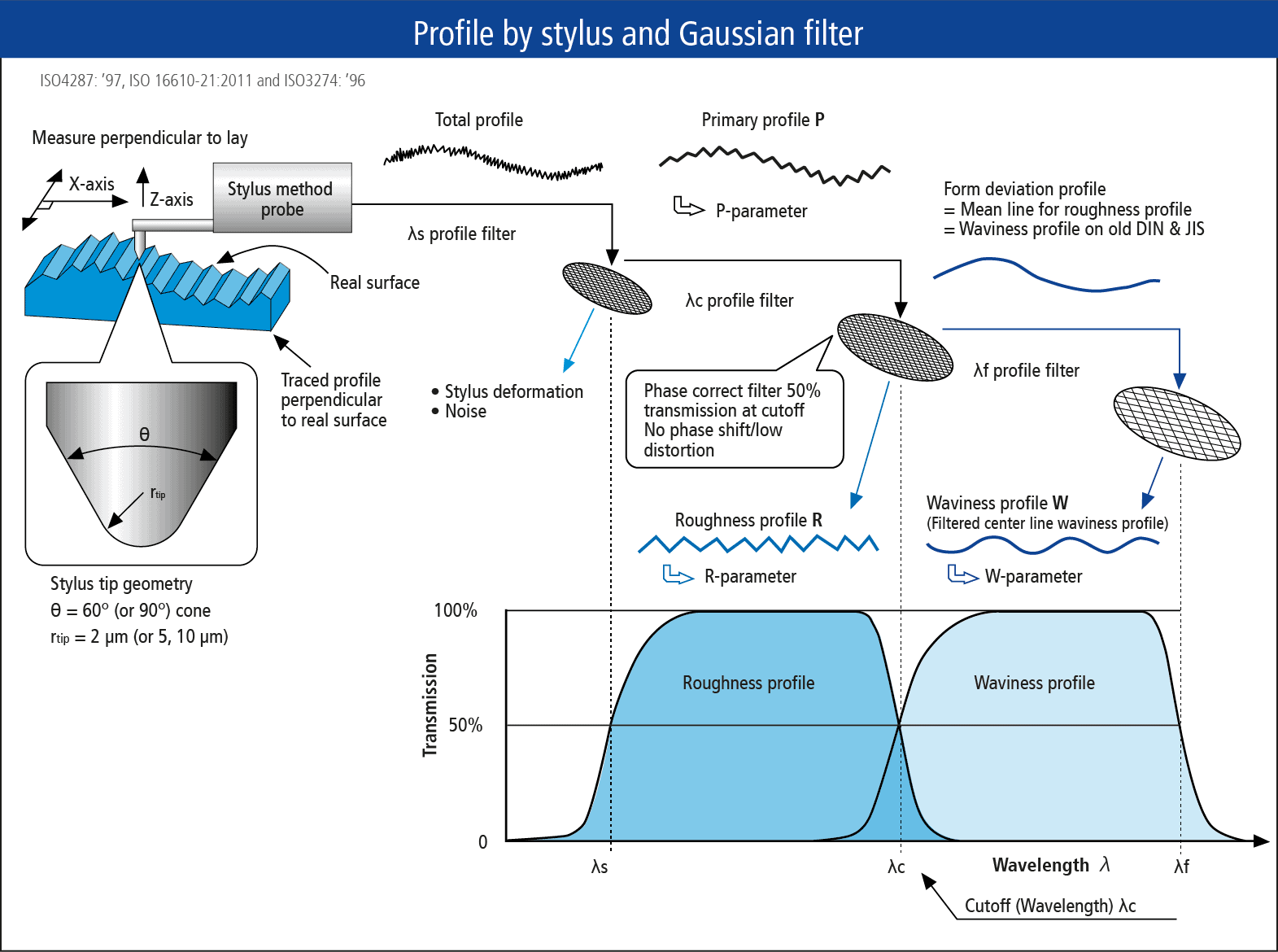

Drsnost, to jsou nerovnoměrnosti, které jsou jinak definované jako povrchové výškové rozdíly. Tyto takzvané odchylky tvaru jsou způsobené řeznou hranou nástroje při povrchovém zpracování. Ty se dělí na makrostrukturu a mikrostrukturu. Do geometrické makrostruktury patří povrchové odchylky tvaru a polohy. Do geometrické mikrostruktury patří povrchová zvlnění a drsnost:

- Tvar: Dlouhodobé nebo nepravidelné odchylky

Možné příčiny: Chyba v kondici obráběcího stroje, nesprávné upnutí obrobku, nerovnoměrné opotřebení nástroje. - Zvlnění: Dlouhodobější intervaly v nerovnoměrnostech struktury povrchu.

Možné příčiny: Vibrace obráběcího stroje, uchycení obrobku, výrobního nástroje. - Drsnost: Nerovnoměrnosti s kratšími intervaly

Možné příčiny: Typ řezného nástroje, zrnitost brusného kotouče.

Nejste si jisti, jaké měřící zařízení bude odpovídat Vašim požadavkům? Filtrujte podle požadovaných parametrů a nechejte si zobrazit vhodné řešení.