Oberflächenrauheit messen

Wenn man davon spricht, eine Oberfläche zu messen, dann misst man in den meisten Fällen die Oberflächenrauheit.

Auf dieser Seite bekommen Sie einen Überblick über die Qualitätssicherung von Oberflächen.

Sie können auch direkt auf eines der Kapitel klicken:

Was ist Oberflächenrauheit?

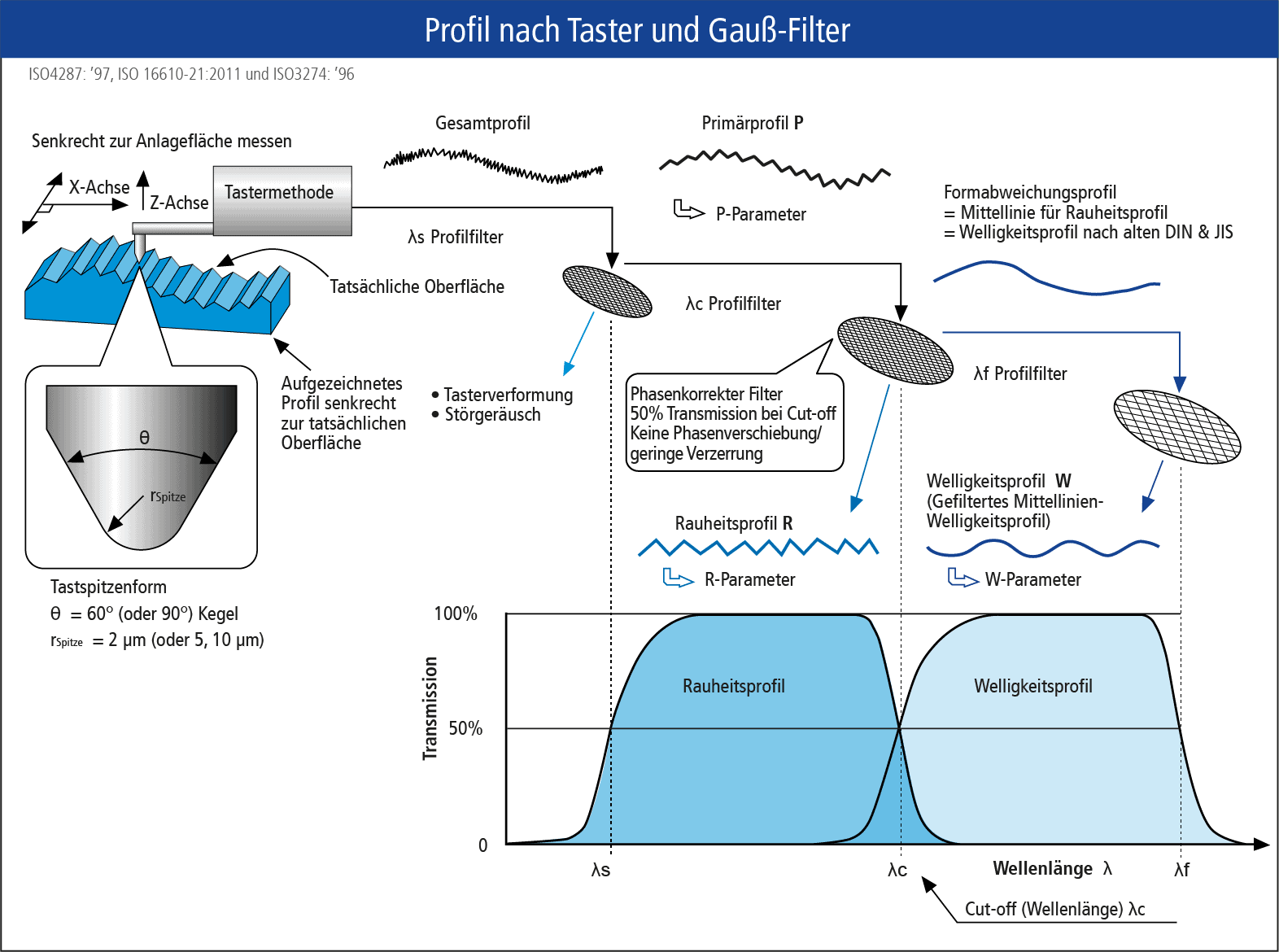

Unregelmäßigkeiten an einer Oberfläche, die durch Höhenunterschiede verursacht werden, werden als Rauheit bezeichnet. Diese sogenannten Gestaltabweichungen entstehen durch die Einwirkung einer Werkzeugschneide auf der Oberfläche. Sie werden in Grob- und Feingestalt eingeteilt. Zur Grobgestalt gehören Form- und Lageabweichungen, zur Feingestalt zählen Welligkeit und Rauheit:

- Form: Abweichungen in langen Perioden bzw. nicht-zyklische Abweichungen

Mögliche Ursachen: Fehler in der Führung der Werkzeugmaschine, falsche Einspannung des Werkstücks, ungleichmäßiger Verschleiß. - Welligkeit: Oberflächenstruktur mit längeren Intervallen der Unregelmäßigkeiten.

Mögliche Ursachen: Schwingungen der Werkzeugmaschine, Werkstück, Werkzeuge im Fertigungsprozess - Rauheit: Unregelmäßigkeiten mit kurzen Intervallen

Mögliche Ursachen: Schnittwerkzeugmarkierungen, Körnung der Schleifscheibe.

Sie sind nicht sicher, welches Messgerät auf Ihre Anforderungen passt? Filtern Sie nach den benötigten Parametern und lassen Sie sich die passende Lösung anzeigen.