Grenzenlose Präzision

Luft- und Raumfahrt- sowie die Verteidigungsindustrie gehören zu den am meisten reglementierten Sektoren mit höchsten Präzisions- und Zuverlässigkeitsanforderungen. Mit dem SURFCOM NEX 041 kann S.I.M.E. für die Qualität seiner Komponenten garantieren und die anspruchsvollsten und verschiedenartigsten Anforderungen seiner Kunden in Italien und ganz Europa bedienen.

S.I.M.E., ein italienisches Unternehmen mit Sitz in Borgomanero (NO) verfügt über moderne Fertigungsbereiche, in denen die unterschiedlichen Arten mechanischer Bearbeitungen an komplexen Bauteilen aus nichtrostendem Stahl für Kunden aus der Luft- und Raumfahrt und der Verteidigungsindustrie durchgeführt werden können. Im Allgemeinen sind diese Komponenten Teil komplexer Systeme wie Antriebssysteme, Fahrgestelle, Hydraulik- und Treibstoffverteileranlagen für Starr- und Drehflügel-Luftfahrzeuge. In den letzten Jahren hat S.I.M.E. auch eine Abteilung für MRO (Maintenance, Repair and Overhaul) aufgebaut: Hier werden die einzelnen Geräte in ihre Einzelteile zerlegt und Größen- und Formprüfungen unterzogen, um ihre optimalen Leistungsmerkmale wiederherzustellen.

Präzision und Innovation spielen eine wichtige Rolle bei Kunden des Unternehmens. Daher arbeitet S.I.M.E. kontinuierlich daran, seine Kapazitäten auszubauen, um stärker auf die individuellen Anforderungen seiner Auftraggeber einzugehen und Bauteile von höchster Güte zu fertigen. Aus diesem Grund ist die Qualitätsprüfung für ein zertifiziertes Unternehmen wie S.I.M.E. ebenso wichtig.

Immer stringentere Qualitätsanforderungen für Kunden des Luft- und Raumfahrtsektors

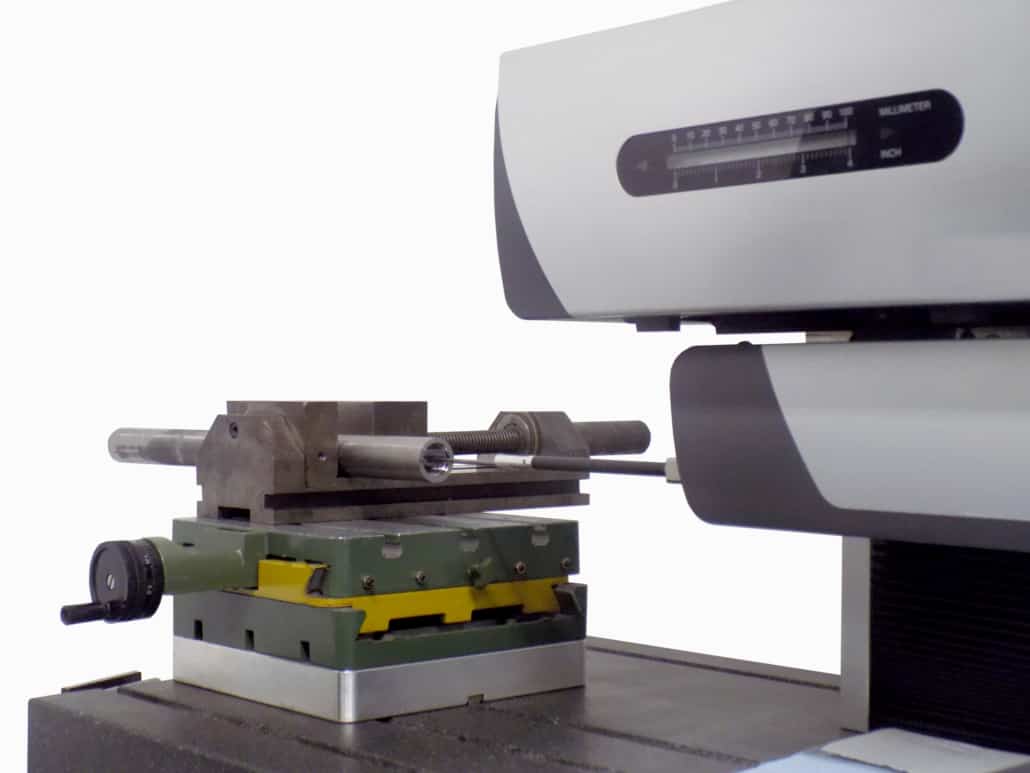

Genau wie die Entwicklungen in der Technologie insgesamt stellen Kunden heute immer höhere Anforderungen an Präzisionsinstrumente. Die von der Firma bis vor kurzem zur Profilmessung eingesetzte Maschine hat nach und nach ihre Grenzen erreicht, so dass S.I.M.E. sich auf die Suche nach einer Alternative gemacht hat. Der Profilmesser sollte vor allem für Prüfungen an inneren und äußeren Gewinden an unterschiedlicher Werkstücken eingesetzt werden, im Allgemeinen von komplexen Hydrauliksystemen; diesen kritischen Teilen ist eine allmählich abnehmende Toleranz gemein, vor allem hinsichtlich ihrer Einpassungsparameter.

Früher lag die typische Toleranz für Speichen und Kerben bei einem Zehntel Millimeter, während heute Toleranzen bis zu +/- 0,01 Millimeter zulässig sind, sie also innerhalb eines Ausschlags von bis zu höchstens zwei Hundertsteln liegen müssen. “Wir benötigten daher einen Profilmesser mit der Möglichkeit einer hervorragenden Wiederholbarkeit, ausgezeichneter Auflösung und Genauigkeit”, sagt Giuliano Pisapia, CEO von S.I.M.E. „Nachdem wir verschiedene Instrumente am Markt verglichen hatten, haben wir uns für die SURFCOM NEX 041 von ACCRETECH entschieden, die alle unsere Erfordernisse hinsichtlich Präzision, Integration mit unseren Systemen und auch des Qualitäts-Preisverhältnisses erfüllen konnte.“

Maximale Flexibilität für verschiedenste Anwendungen

Ein Merkmal der SURFCOM NEX 041, das S.I.M.E. besonders schätzt, ist der “T”-Stylus, der Innen- und Außenprofile misst und eine größere Präzision bei der Durchmessererfassung unregelmäßiger Werkstücke ermöglicht. „Für uns war besonders die Möglichkeit wichtig, in einer einzigen Positionierung sowohl das Innen- wie das Obergewinde zu messen“, – so Pisapia weiter – “Wir können den Fußdurchmesser genau erfassen, weil Neupositionierungsfehler ausgeschlossen sind: Auch das ist eine Eigenschaft, die unsere Wahl auf dieses Gerät von ACCRETECH mitbedingt hat.”

Einen weiteren wichtigen Parameter für die Prüfung der Qualität der Bearbeitungen von S.I.M.E. liefert die Rauheit. Da das Profil- und Rauheitsmessgerät SURFCOM NEX 041 (die Verbindung von NEX 040 und NEX 001) in der Lage ist, auch die Rauheit zu messen, ist für Pisapia ein weiterer Beleg für die Qualität des Produkts: „Die Messung der Rauheit ist sehr wichtig, weil sie ein Instrument voraussetzt, dass Umgebungserschütterungen und -geräusche ausblenden kann. Ein Instrument, das in der Lage ist, die Rauheit zu messen, kann daher auch Profile besser messen.“

Reduzierte Set-up-Zeiten für mehr Produktivität

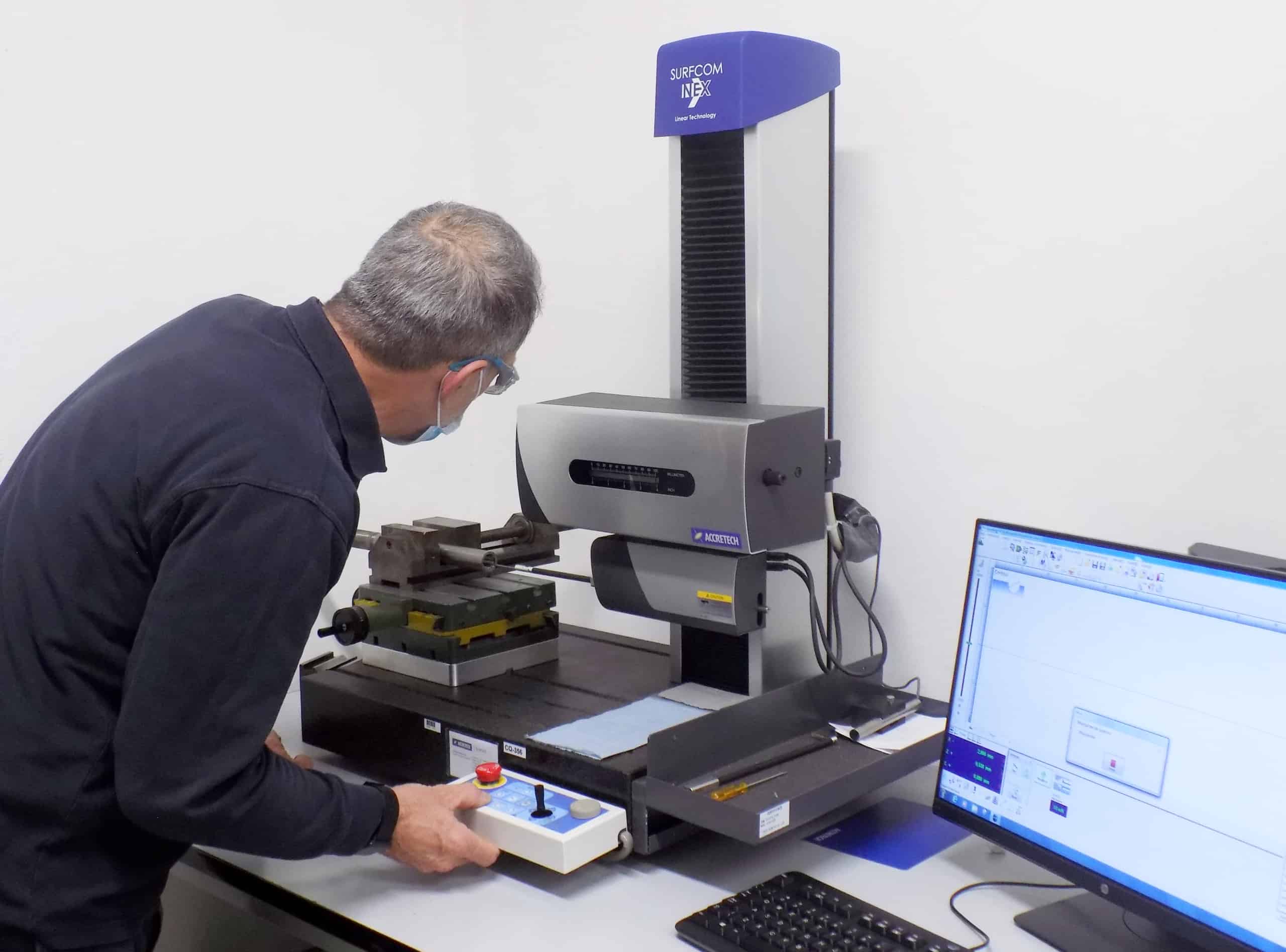

Der Profil- und Rauheitsmesser – der in einer Messstation nahe dem Fertigungsbereich untergebracht ist – fungiert sowohl als Prüfinstanz des Verfahrens als auch als Garant für die Endqualität. Die Prozessprüfung erfolgt – nach der Werkzeugbestückung – an jedem ersten Werkstück einer Charge und wird danach stichprobenartig fortgeführt. Bei Projekten im Luft- und Raumfahrtsektor arbeitet S.I.M.E. sehr häufig mit sehr kleinen Chargen – 50-100 Werkstücke – sodass die Werkzeugbestückung mehrmals am Tag an jedem der 23 Dreh- und Fräs-Bearbeitungszentren erfolgt. Nach jeder Werkzeugbestückung bringt der Bediener das erste Werkstück in die Messstation zur Prüfung, welche vom Bediener selbst oder vom Messtechniker durchgeführt wird. Dieses Verfahren wird an der Charge für alle von S.I.M.E. durchgeführten Eingriffe oder kritische Bearbeitungen durchgeführt. Ist das Produkt fertig, führen die Messtechniker eine Prüfung der Endqualität an jedem kritischen Parameter durch. „Es gibt Stückteile, die eine 100%ige Kontrolle einiger Bemessungsmerkmale notwendig machen: Daher wird die SURFCOM NEX mehrmals am Tag von mehreren Mitarbeitern eingesetzt.“

Die Schwankung in der Anzahl der durchgeführten Prüfungen ist nicht nur der Tatsache geschuldet, verschiedenartige Werkstücke zu messen, sondern auch dem Umstand, dass die Prüfungen an ein und demselben Werkstück je nach Verfahrens- und Bearbeitungstyp variieren. Ein weiterer Faktor von kritischer Bedeutung für S.I.M.E. sind die niedrigen Set-up-Zeiten der SURFCOM NEX 041. „Ein sehr nützliches Merkmal dieses Instruments ist seine Fähigkeit, den Taster automatisch zu erkennen, wenn er ersetzt wird und automatisch sämtliche mit diesem Kontrolltyp verbundenen Parameter zu laden, ohne jedes Mal eine manuelle Kalibrierung durchzuführen.“ Mit dieser Eigenschaft konnte S.I.M.E. die für das Set-up erforderlichen Zeiten senken, Engpässe reduzieren und die Produktivität erhöhen: „Das war sicherlich einer der Hauptgründe, weshalb wir uns zum Wechsel des Messgeräts entschlossen haben: Die Vorgängerlösung hatte sehr viel längere und kompliziertere Einstellungsverfahren der Parameter.“

Wichtig war S.I.M.E. auch die Zusammenschaltung des Messinstruments mit dem betrieblichen Datenerfassungssystem. So ist S.I.M.E. mit einem zweiseitigen Datensystem in der Lage, Daten zwischen Produktionsbereich und betrieblichem Verwaltungssystem zu sammeln und auszutauschen, um diese zur Prozessüberwachung einzusetzen und dem Kunden sämtliche Informationen zu Produkten und zu durchgeführten Bearbeitungen anbieten zu können. “SURFCOM NEX hat sich perfekt in das System integriert, und es S.I.M.E. so gestattet, sämtliche Messungen zu sammeln, sie mit einer spezifischen Charge zu verbinden und unseren Kunden zur Verfügung zu stellen.“

Bedienerfreundlichkeit und technischer Kundendienst rund um die Uhr

Die Mitarbeiter, die SURFCOM NEX bei S.I.M.E. bedienen, besitzen Grundkonzepte der Metrologie und sind an der Ablesung mechanischer Zeichnungen geschult, aber sicher ist es hilfreich, dass die Software besonders intuitiv bei Verwendung der Grundfunktionen ist. Pisapia führt dieses Konzept genauer aus: “Für uns ist es sicherlich sehr entscheidend, dass wir über die Software sehr viele unterschiedliche Parameter anzeigen und analysieren können, genauso wichtig aber ist, dass sie eine intuitive Bedieneroberfläche bietet, auf der unmittelbar die kritischsten Parameter für jeden Prozess abzulesen sind: In dieser Hinsicht hat die Software ACCTee unsere optimistischen Erwartungen übertroffen.”

Das Fachpersonal in der Messstation wurde direkt von den Technikern von ACCRETECH Europe an der Nutzung sämtlicher Produktfunktionen geschult. Dennoch kann es vorkommen, dass bei Anfragen besonderer Parameter oder personalisierten Einstellungen zu besonders komplexen Werkstücken ein Eingriff des technischen Kundendiensts benötigt wird. Auch die Erschließung neuer Märkte hat komplexere Abläufe geschaffen: “Bestimmte Anfragen unserer Kunden in Deutschland weichen stark von dem ab, was wir normalerweise von den technischen Zeichnungen unserer italienischen Kunden gewohnt sind. Früher konnten wir diese Anfragen manchmal nicht bedienen.“ Auch diesbezüglich ist das Feedback positiv: “Die Techniker von ACCRETECH haben stets gezeigt, dass sie vollständig in der Lage sind, sämtliche unserer Anliegen zu bedienen. Daneben hat sich ein ausgezeichnetes Vertrauensverhältnis mit dem Werkstattpersonal entwickelt, ein weiterer, nicht zu unterschätzender positiver Aspekt.“

Das Unternehmen:

S.I.M.E. ist ein seit 1950 bestehendes italienisches Unternehmen mit Sitz sowie 2 Werken in Borgomanero (NO). Als Unternehmen mit Qualifizierung EN9100:2016 bedient es den Markt der Luft- und Raumfahrt- und der Rüstungsindustrie mit Präzisionsbauteilen. Die Firma ist auf (bis zu fünfachsiges) Fräsen, CNC-Drehen, Schleifen, Läppen von Innenflächen, Entgraten und professionelle Endbearbeitung spezialisiert. Darüber hinaus ist sie in der Lage, NADCAP-zugelassene Spezialverfahren wie zerstörungsfreie Prüfungen (LPI und MT), Wärmebehandlung (Abscheiden und Spannungsarmglühen), Passivierung und Walzen von Außengewinden anzubieten. In den letzten Jahren hat das Unternehmen einen Spezialbereich für die Reparatur von Luft- und Raumfahrt-Equipment (MRO Station) aufgebaut, der den Montagebereich perfekt ergänzt. SIME ist Mitglied im Consorzio Altair und nimmt am Projekt Torino Piemonte Aerospace teil.

Kontakt:

ACCRETECH (Europe) GmbH

Jürgen Horst

Director Product Group Metrology

Phone: +49 89 546788-24

horstj@accretech.eu