Klingel nutzt Rundlauf-Erkennungssystem von ACCRETECH

So läuft der Bohrer immer rund

Späne haben beim Automobilzulieferer Klingel in der Vergangenheit den exakten Rundlauf von Bohrwerkzeugen in Bearbeitungszentren von Brother verhindert. Das Inline-Messsystem ATC sorgt heute dafür, dass bei einem Bauteil für Lenkungen die vorgegebenen Toleranzen bei Bohrungen exakt eingehalten werden.

„Die Bedeutung der Qualitätssicherung ist in den vergangenen Jahren deutlich gestiegen. Die Anforderungen der Kunden an die Bauteile steigen, die Toleranzen werden enger. Der Bedarf an Dokumentation hat überdies zugenommen. Wir müssen unseren Kunden gegenüber immer stärker den Nachweis führen, dass wir ihre Teile prozesssicher und nach den von ihnen vorgegebenen Qualitätsvorgaben fertigen“, sagt Hansjörg Brenner, Betriebsleiter bei Klingel. Das mittelständische Unternehmen mit Stammsitz in Waiblingen beschäftigt rund 300 Mitarbeiter. Ein Schwerpunkt ist die Präzisionsbearbeitung von Seriengussteilen für die Automobilzulieferbranche. „Um die Vorgaben dieser Kunden zu erfüllen, reichen Erstmuster-Prüfberichte, Stichproben-Messungen und Sichtkontrollen nicht mehr aus“, so Brenner.

Ein Beispiel dafür sind sogenannte Kastenschwingen aus Aluminiumdruckguss, die Klingel seit anderthalb Jahren für einen großen Automobilzulieferer herstellt. Insgesamt 2100 sind es am Tag. Eine Kastenschwinge ist Teil einer PKW-Lenksäule: Die Lenkwelle, die das vom Fahrer über das Lenkrad eingebrachte Lenkmoment überträgt, ist in der Kastenschwinge drehbar gelagert, sodass der Fahrer die Lenksäule individuell für sich in der Höhe verstellen kann.

Bearbeitet werden die Bauteile bei Klingel auf zwei Fräsmaschinen von Brother. Jede Kastenschwinge wird dabei mit einer Reihe von Bohrungen versehen, die exakt den vorgegebenen Toleranzen entsprechen müssen. Bei einer Bohrung mit 12 mm Durchmesser sind es 18 µm, bei anderen Bohrungen zwischen 5 und 6 µm. „Wenn diese Toleranzen nicht eingehalten werden, können Buchsen nicht richtig eingepresst werden oder aber die Kastenschwingen lässt sich nicht richtig montieren“, betont Brenner.

Vor allem zu Beginn der Produktion passierte es immer wieder, dass Bohrlöcher zu groß waren. Der Kunde reklamierte daher mitunter mangelhafte Bauteile. Damit keine fehlerhaften Kastenschwingen mehr die Fabrik verließen, setzte Klingel zwei Mitarbeiter hinter die Bearbeitungsmaschine, die mit kalibrierten Prüfkugeln bei den gefertigten Kastenschwingen die acht wichtigsten Bohrungen auf IO/NIO prüfen. Anfangs stichprobenweise, später dann alle Bauteile.

„Diese 100-Prozent-Kontrolle war allerdings auf Dauer nicht nur zu teuer, sondern auch zeitraubend“, erinnert sich Brenner. „Die Prüfung aller Passungen an einer Kastenschwinge dauert rund 60 Sekunden, während deren komplette Bearbeitung nur 35 Sekunden beträgt. Insofern wurde die Qualitätsprüfung zum Flaschenhals.“ Gemeinsam mit dem Fertigungsleiter war sich Brenner einig, dass zunächst die Ursache und dann eine andere Lösung für das Qualitätsproblem gefunden werden musste.

Weiche Werkstoffe wie Aluminium verursachen Probleme

Die Ursachenforschung ergab, dass Klingel für die Fertigung der Kastenschwingen relativ lange Bohrwerkzeuge einsetzt, sodass das Risiko von Unrundheiten groß ist. „Außerdem haben wir festgestellt, dass Späne in der Werkzeugaufnahme das Rundlaufen des Bohrwerkzeugs in der Spindel verhindert haben. Bei weichen Werkstoffen wie Aluminium geschieht dies leicht“, so Brenner.

Im Gegensatz zu anderen Bearbeitungszentren von Klingel verfügen die beiden Brother Fräsmaschinen außerdem nicht über eine Plananlage, über die man herausfinden könnte, ob ein Werkzeug sauber anliegt. Die Spindel liegt hier nur am Konus an. „Und wenn ein Span auf dem Konus liegt, merken wir dies nicht“, ergänzt Roland Mitschele, bei Klingel in der Kalkulation tätig. Er sprang als langjähriger Produktionsleiter bei diesem Projekt ein, als es galt, das Problem in den Griff zu bekommen. „Uns wurde klar: Wir brauchten eine Lösung, die uns die Gewissheit gibt, dass das Bohrwerkzeug während der Bearbeitung immer an der richtigen Position sitzt.“

Mitschele hörte sich bei verschiedenen Kollegen und Partnern um – und erhielt den Tipp, sich das berührungslos arbeitende ATC Rundlauf-Erkennungssystem von ACCRETECH anzuschauen. Dieses System arbeitet mit einem berührungslosen Sensor, der inline plötzlich auftretende Abweichungen beim Werkzeug in Bruchteilen von Sekunden erkennt – und damit folgende Bearbeitungsfehler verhindert.

Mitschele kontaktierte den ACCRETECH-Vertrieb und dieser erklärte sich bereit, eine Probeinstallation bei Klingel vorzunehmen. „Für das ATC Rundlauf-Erkennungssystem sprach im Vorfeld schon, dass es bereits bei anderen Kunden mit Brother-Maschinen im Einsatz war“, erinnert sich Mitschele. „Insofern war ich guter Dinge, dass die Integration der beiden Steuerungen auch bei uns gelingen würde.“

Installation, Programmieren und Teachen innerhalb von zwei Tagen

Die Installation des ATC auf einer Brother Maschine durch die ACCRETECH-Experten bestätigte diese Einschätzung. Ein Tag dauerte der Einbau von Sensor und Steuerung in die Fräsmaschine, ein weiterer Tag wurde für das Einlernen des Werkzeugs benötigt. Letzteres erfolgte gemeinsam mit den Mitarbeitern von Klingel, die dadurch gleich am lebenden System geschult wurden. Danach war schnell klar, dass die Qualitätsprobleme mit dem ATC Rundlauf-Erkennungssystem in den Griff zu bekommen sind.

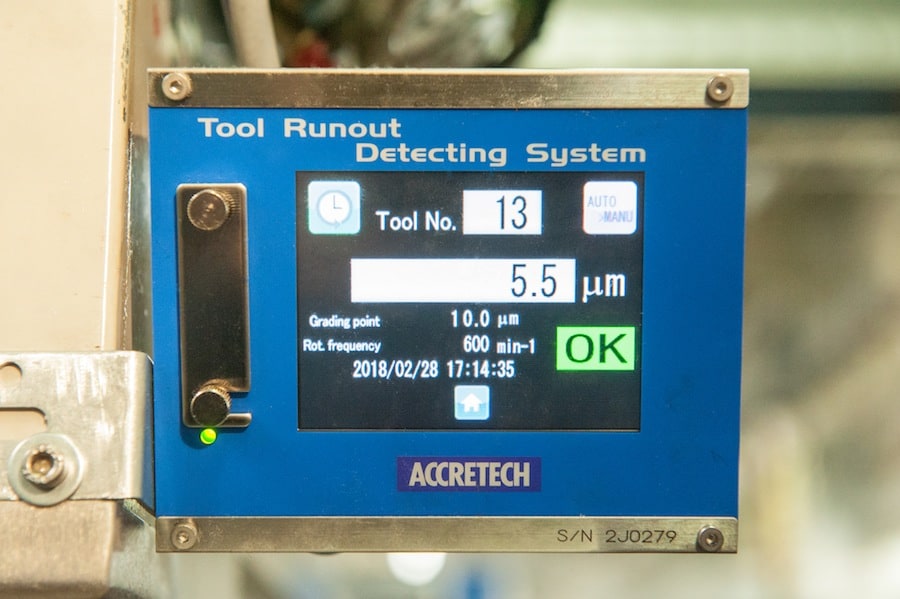

Das ATC Rundlauf-Erkennungssystem misst den aktuellen Rundlaufwert des Werkzeugbohrers und vergleicht diesen dann mit der im Controller gespeicherten Form des Werkzeugflansches. Wirbelstromsensoren messen Abweichungen des Rundlaufs bis zu 5 μm im Magnetfeld.

Die Zuverlässigkeit der Rundlauf-Messungen wird bei ATC durch die Interpolation der Mitnehmernuten des Werkzeughalters mit Software sowie durch eine eigene Oversampling-Methode erhöht. Durch die zusätzliche Verwendung eines proprietären Software-Algorithmus dauern die Messungen gerade einmal 0,3 s bei einer Spindeldrehzahl von 600 min-1.

Inzwischen sind beide Brother Maschinen mit ATC ausgestattet. „Heute meldet sich das ATC Rundlauf-Erkennungssystem etwa zwei- bis dreimal am Tag, wenn der Bohrer in der Spindel nicht rundläuft – und bringt die Maschine automatisch zum Stoppen. Dann weiß der Mitarbeiter in der Produktion, dass er wegen umherfliegender Späne in der Maschine eingreifen muss“, erklärt Mitschele. „Früher hätten wir dadurch Ausschuss produziert, was uns erst viel später bei den Kontrollen aufgefallen wäre. Heute können wir rechtzeitig eingreifen – und die maßlichen Vorgaben für die Bohrungen halten wir ein.“

ATC hat sich innerhalb von drei bis vier Monaten amortisisert

„Wir haben seinerzeit nicht erhoben, wie viel Ausschuss wir produziert haben. Doch wissen wir heute sehr wohl, dass sich das ATC Rundlauf-Erkennungssystem schnell amortisiert hat, nämlich innerhalb von drei bis vier Monaten“, freut sich Betriebsleiter Brenner. „Wichtiger als die finanziellen Vorteile ist für uns aber die Gewissheit, dass wir mit dem ATC sozusagen ein Frühwarnsystem im Prozess in Betrieb haben, das uns die Sicherheit gibt, dass die vom Kunden vorgegebenen Toleranzen bei den Bohrlöchern eingehalten werden – und dass wir keine Reklamationen und Rücklaufe erhalten.“

Als wir gemeinsam mit Mitschele in die Fertigung gehen, sind zwei Service-Techniker von ACCRETECH gerade dabei, das ATC Rundlauf-Erkennungssystem wieder zum Laufen zu bringen. Klingel verzeichnetet hin und wieder Störungen beim Datenaustausch mit der Steuerung der Fräsmaschine. „Dass es zu kleineren Problemen mit solchen Systemen kommen kann, wissen wir. Dafür sind die Software-Themen zu komplex“, sagt Mitschele. „Aber das Gute ist, dass die Service-Techniker von ACCRETECH in aller Regel innerhalb von ein bis zwei Tagen nach Störungsmeldung bei uns vor Ort sind und sich des Problems annehmen. Das ist wirklich vorbildlich.“

Klingel-Mitarbeiter Roland Mitschele wirft einen kritischen Blick in die Maschine: Das Bohrergebnis stimme, Späne haben nicht für Unrundheiten an den Werkzeugen gesorgt

Der Sensor des ATC Rundlauf-Erkennungssystems. Bei einer Spindeldrehzahl von 600 min-1 dauern die Messungen gerade einmal 0,3 s

Hansjörg Brenner, Betriebsleiter bei Klingel: „ATC hat sich bei uns schnell amortisiert, nämlich innerhalb von drei bis vier Monaten“

An dem, an der Fräsmaschine angebrachten, ATC Kontrollsystem werden die Rundlaufabweichnungen der Werkzeuge angezeigt. Bei Überschreitung der eingestellten Toleranz wird der Bearbeitungsprozess unterbrochen.

Roland Mitschele (rechts) und ACCRETECH-Techniker Shinji Sato: Klingel ist mit dem Service des Messtechnikherstellers sehr zufrieden, Hilfe kommt meist innerhalb von ein bis zwei Tagen

Ein Produktionsmitarbeiter beim Säubern der Fräsmaschine, in die das Inline-Messsystem ATC eingebaut ist. Oben links das blaue Kästchen ist das GUI des ATC

Service-Techniker von ACCRETECH integrieren die ATC-Steuerung bei Klingel in die Steuerung der Brother Fräsmaschine

Bilder: ACCRETECH/Jochen Hempler

Über ACCRETECH

ACCRETECH wurde 1949 in Tokyo gegründet und ist heute weltweit einer der führenden Anbieter von Produkten für die Industrielle Messtechnik und modernstem Equipment für die Halbleiterindustrie. Auf dem europäischen Markt ist ACCRETECH seit 1989 fest etabliert und verfügt über ein flächendeckendes Vertriebs- und Servicenetzwerk.

Pressemitteilung hier herunterladen: als PDF | als Word-Datei